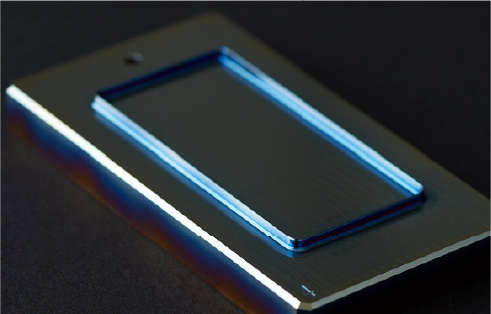

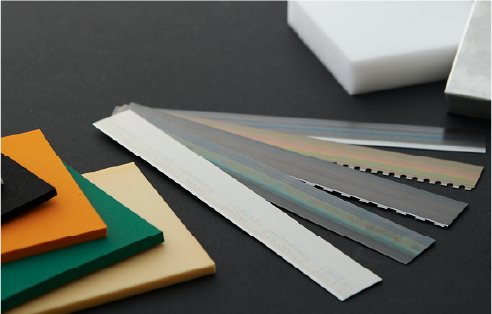

抜型はレーザーでベニヤへ溝加工を行い

曲げた刃物を埋め込んで作成します。

刃物を寸法通り曲げ・切断する技術は

抜型製造にとって非常に重要で、

弊社でも長年経験を持つ技術者が担当します。

しかし、精度良く形状通り曲げた刃物も

ベース溝精度が高くなければ、

刃物はベース溝の通りに歪んでしまいます。

さらにベニヤは剛性が低いため、プレス衝撃で刃物が動き、

寸法バラツキが大きくなります。

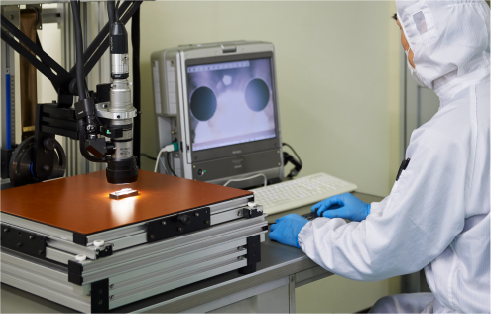

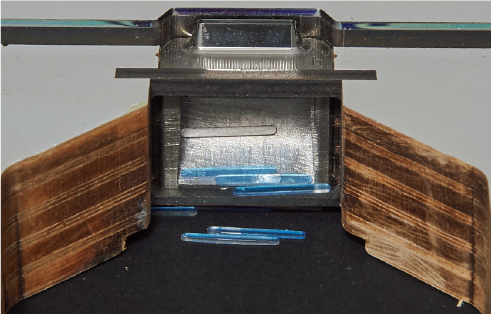

ベニヤにレーザーで小径凸形状を加工しました(溝幅:0.7㎜)

Exif_JPEG_PICTURE

ベニヤは素材自体が均一でないため、レーザー溝が一定になりません。

また加工面が焦げて炭化してしまい強度が低下します。

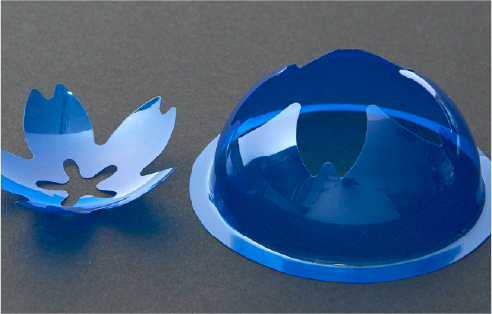

完成した抜型は刃物が埋め込まれているので、

溝のみを見る機会が少ないと思いますが、

実際、刃物を入れる前のベニヤ溝はこの様な状態です。

目視でも歪んでいるのが確認できます。

この溝に刃物を埋め込んで、

0.01㎜単位の寸法実現出来るでしょうか?

短い刃物の強度は保てるでしょうか?

結論、ベニヤでは不可能です。

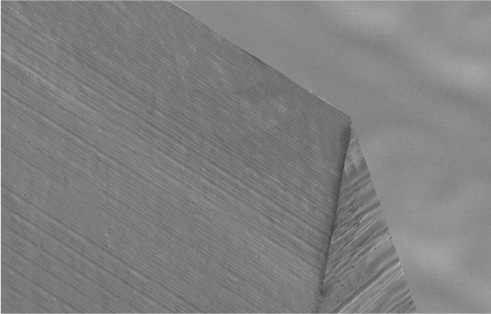

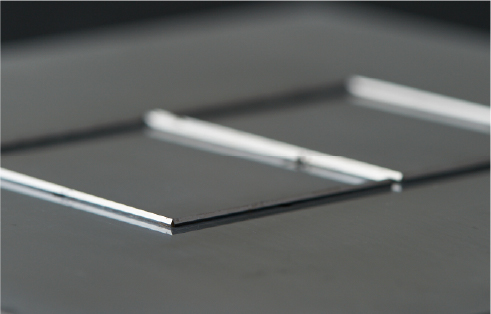

同形状をアルミベースで作成しました。

Exif_JPEG_PICTURE

アルミベース溝は、

レーザーとは違い機械加工で溝を形成するため、

均一で高精度の溝が実現できます。

またレーザーによる加工面の炭化がなく、剛性も強いため、

短い刃物でも強度を保つ事ができます。

高精度を実現するには金属ベース抜型しかありません。