抜型は大きく分けて、

・ベース

・刃物

・跳ね出し「3つの要素」で構成されています。

今回は「跳ね出し」についてご紹介します。

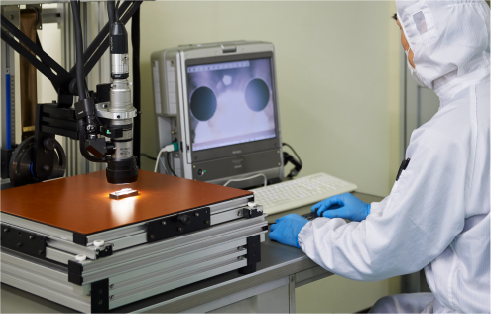

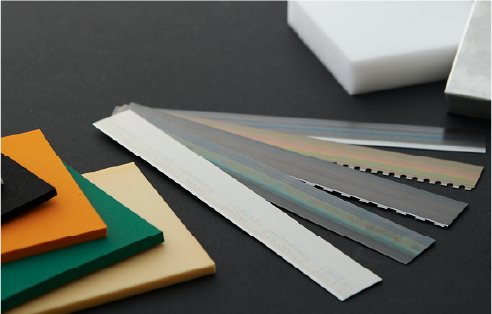

紙器・ダンボールからゴム・樹脂・不織布などの工業製品から

弊社の主力の機能性フィルムや電極シートなどの精密抜型の跳ね出しにも、

主にゴム(スポンジ)が使用されます。

上手く加工出来ない時、まず刃物やベースに注目されがちですが

実はゴム(スポンジ)を変える事で、加工改善につながる事例が多くあります。

この跳ね出しゴム(スポンジ)は「硬度」と「厚み」で選択します

例えば、

硬度:高/薄いゴム → 高度:低/厚いゴム 変更などです。

一方、皆さんもご存じの通り、ゴム(スポンジ)の厚みバラツキがあります。

特に原反からスライスするゴムの厚みバラツキは少なくても±0.5㎜生じます。

同様に、木(ベニヤ)ベースも厚みに大きなバラツキがあります。

当然、ゴムはベースの上に貼るので、

規格:ベニヤベース:18㎜+ゴム:5㎜=23㎜

実際:ベニヤベース:17.3㎜+ゴム:4.5㎜=21.8㎜

この様に、1㎜以上差がある事は普通にあります。

「前回の抜型は抜けていたのに、今回の抜型はうまく抜けない」

抜型業界でよく起こる現象の要因です。

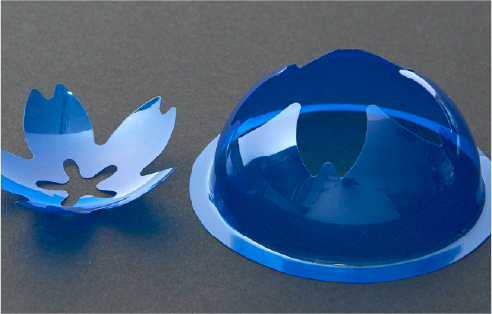

(従来:ゴム(スポンジ)の問題点〉

・ゴム(スポンジ)厚みバラツキ、

・硬度のバラツキ

・経年劣化による反発力低下

・刃物に接して貼るため、プレス時にゴムカスが発生する。

・プレス時にゴムが潰される → 接する刃物を押して寸法へ影響する

などの問題が多くあります。

精密抜型において、ゴム(スポンジ)では安定した加工は難しいと考えています。

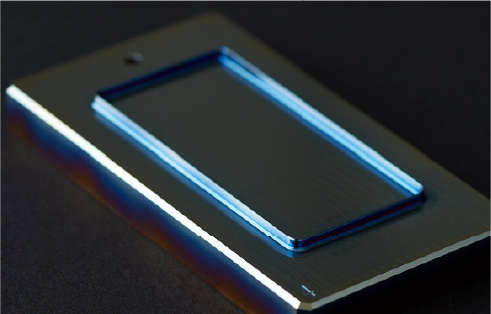

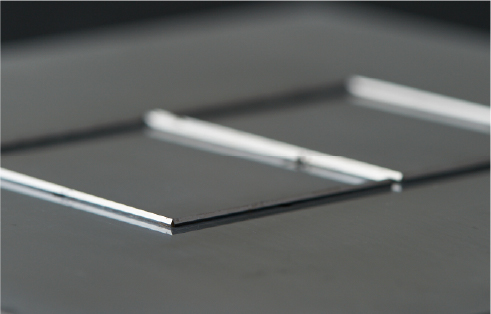

そこで、ゴム(スポンジ)に変わる「バネはね出し機構」採用が増えています。

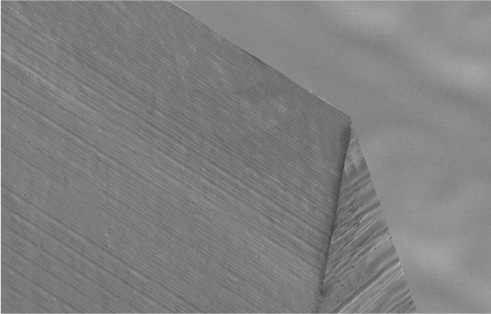

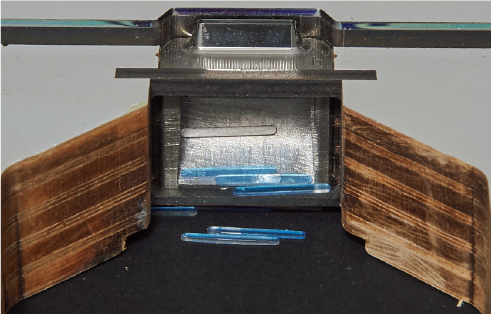

以前にも何度かブログで紹介させて頂きましたが、今回は「彫刻刃型」での事例です。

★以前の記事 → 【新技術】スポンジゴムに代わる新しい跳ね出し機構による安定した加工の実現

(新技術:バネはね出しの特徴〉

・厚み・品質バラつきが無い

・経年劣化が無く、長期間反発力が一定

・(ゴムと違い)横に広がらないため、寸法に影響しない

・ゴムカス発生がない

従来は単純な四角形状や丸形状の加工のみで「トムソン型」事例でしたが、

高精度なフィルムでのご要望を多数頂き、「彫刻刃型」異形状製品にも対応が可能です。

自動化の流れが進む途中、抜型の仕様にもそれに合わせて変化させる必要があります。

機能性フィルム製品や複雑な形状の加工において、バネはね出し技術を活用を通して

生産効率と品質を向上させることが可能です。

今後も、これまえでの「業界の常識」にはとらわれない、

新しい独自な技術と加工方法により、お客様の生産性向上に貢献します!