前回、「ベース厚」と「刃の出」による「たわみ」の関係を取り上げました。

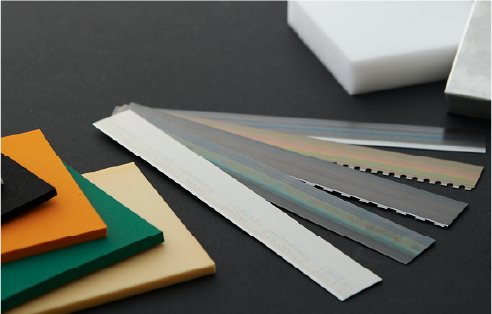

「アルミベース抜型」・「表層抜アルミプレート型」は,

金属で刃物を支えている為、従来の木型に比べ刃の保持力が非常に高く、

さらに「刃の出」を少なくする事で、加工時「たわみ」を抑制します。

近年、高機能フィルム材の機能性向上に伴い、高額なフィルムシートが増加、

1mで1万円近いシートもあります。

抜カスとなる製品と製品の間隔を出来るだけ狭くすることで、

歩留りを減らしコスト削減に繋がります。

お使いの抜型メーカーに最小製品間を聞いてみてください。

抜型メーカーのほとんどが、この製品間の最小間隔5㎜です。

5㎜より狭いと、

ベニヤ部分が弱く刃物を支えられない。

製品間に入った材料が、刃物を広げてしまい寸法変動が大きくなるのが原因です。

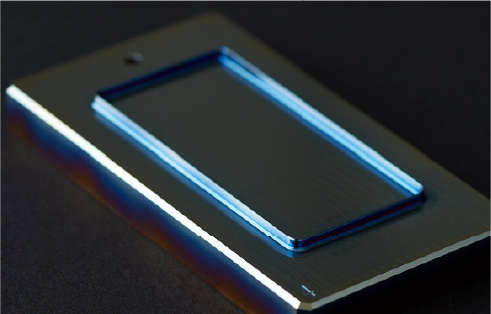

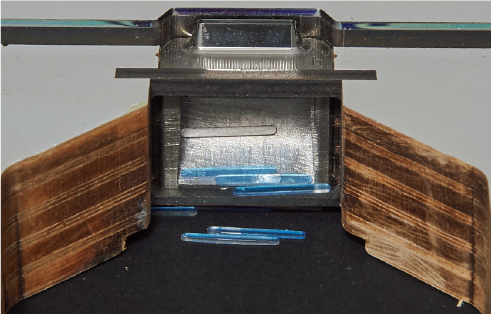

今回、この製品間を2mmで設定した

従来「ベニヤ木型」と「表層アルミプレート刃型」を作成し、

寸法比較評価を行いました。

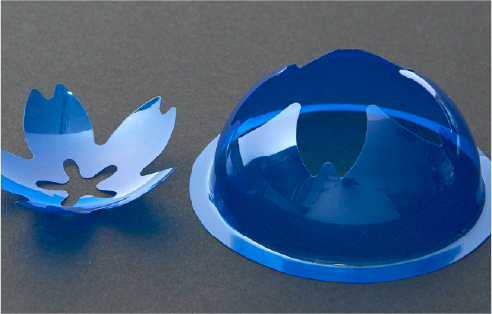

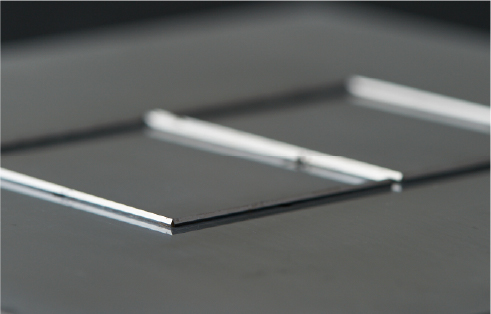

右:表層アルミプレート刃型

左:ベニヤ刃型(コーティングベニヤ仕様)

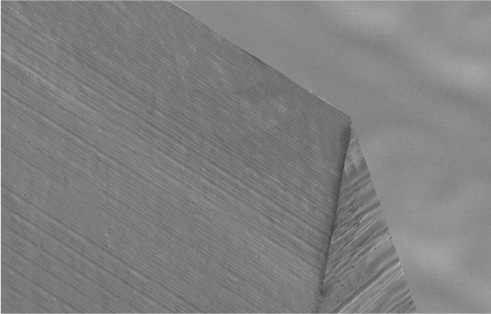

従来ベニヤ木型では製品間が狭いため刃が開いてしまい

0.15㎜以上変寸しています。

一方、表層アルミプレート刃型は寸法変寸が0.02㎜以内に抑えられます。

採用して頂いたお客様で歩留り改善につながりコスト削減になりました!

歩留り改善にご興味あるお客様は

是非、お問い合わせください!