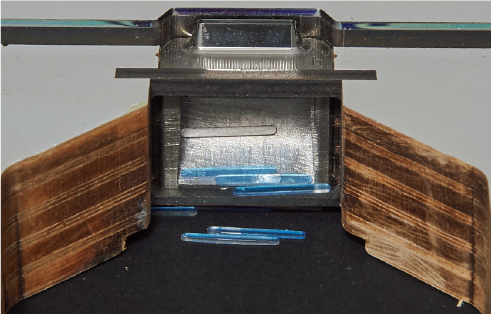

アルミベース抜型・表層抜アルミプレート型の採用が増えています。

お問い合わせ・ご質問を多く頂いていますので、

従来型(木型:ベニヤベース)との幾つか違いを説明します。

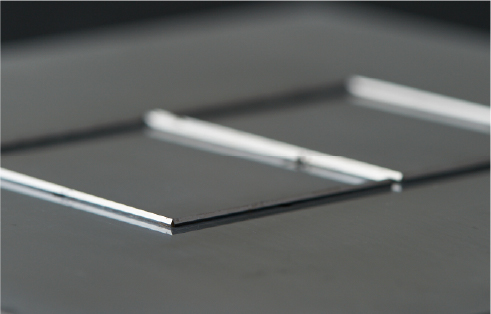

抜型の構造は大きく分けて

①ベース ②刃物 ③スポンジゴム(跳ね出し部材)3つから出来ています。

どんなによい家でも基礎の強度が弱かったり、平坦でなければ、

不安定な家になってしまいます。

特にトムソン型は刃物を溝に埋め込んで作るため、

どんなに精度よく刃物を曲げても、

基礎となるベース反りや、溝の精度が悪ければければ

刃物はベース側に倣(なら)ってしまいます。

次にベース厚を考えます。

国内トムソン刃物高さは23.60㎜基準で、

精密刃型メーカーの多くは20㎜厚(刃の出3.6㎜)ベースを使用しています。

また、別な視点から

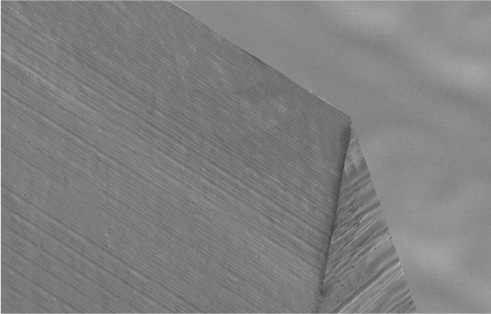

金属切削加工時のエンドミル工具は、切削加工時に

エンドミルの「たわみ(工具のフレ)」が寸法精度に影響するため、

「たわみ」を抑える事が重要です。

この「たわみ」は機械主軸からのエンドミルの「突き出し量」と相関があり、

「たわみ」は「突き出し量」の3乗に比例します。

例えば「突き出し量」が2倍になると「たわみ」は8倍になります。

同様に、トムソン型もベースからの

「刃物突き出し」=「刃の出」が長くなると、

エンドミル同様プレス時に刃物の「たわみ」が大きくなり、

寸法精度バラつきに繋がります。

刃物高さ23.60㎜はプレス機基準のため変更は難しいですが、

ベース厚みを厚く(刃の出を短く)することで

加工時の「たわみ」を抑える事ができます。

では、なぜ20㎜ベース厚を使うのか?

それはベニヤ規格20㎜厚だからです。

規格外ベニヤ厚作成は特注となり高額・大ロットになります。

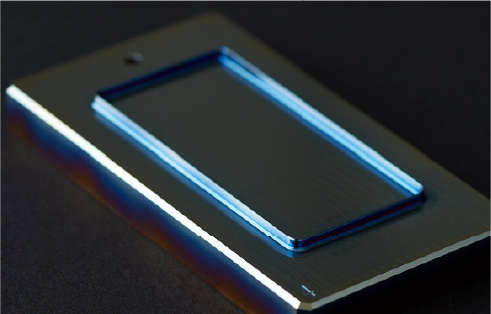

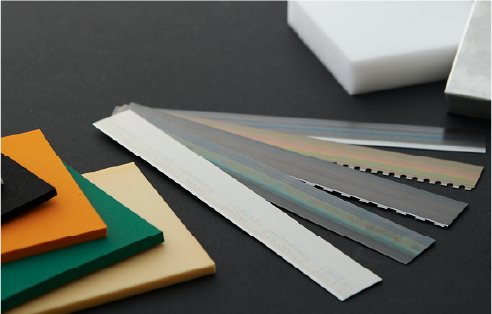

当社スチール抜型・表層アルミプレートは

任意のベース厚み設定できます。

例えば21㎜・21.5㎜・22mmなど材料・プレス条件が合わせた

出来るだけベース厚(刃の出を短く)が厚い仕様を提案しています。

金属ベースは初期の寸法精度が高いだけではなく、

加工時の刃物の「たわみ」を抑える事ができるため、

寸法バラツキを抑えた加工が可能となります。