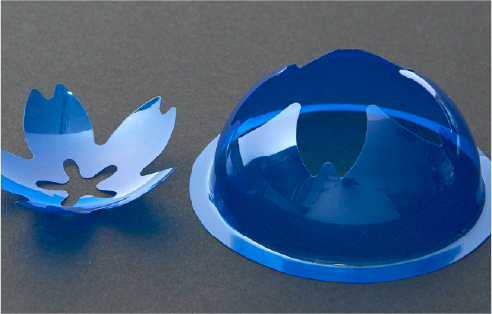

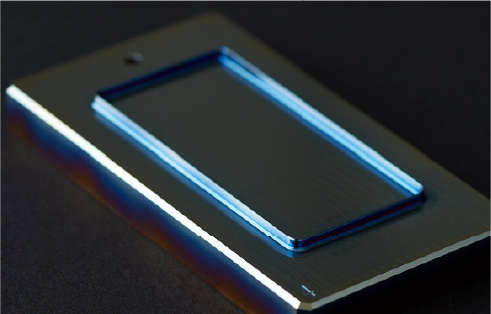

以前に比べ抜き加工も高精度化、高機能化(切れ味など)が進み様々な工業用精密部品に使われております。

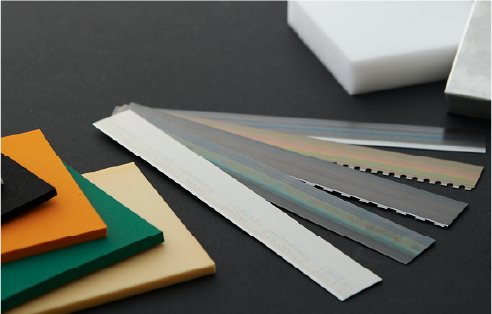

加工材料も様々な機能の付加や複数の材料積層など多種多様になります。

用途によっても寸法精度や求められる品質が異なり、目的ごとの生産体制確立が必要になっています。

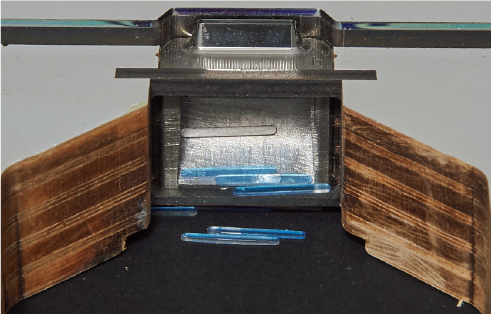

抜き加工は仕組みは単純ですが加工条件は多岐に渡ります。

例えば、

・抜型種類・・・トムソン型、ピナクル型、彫刻刃型、それぞれの組み合わせや刃の仕様(刃形状、コーティングなど)

・スポンジゴム(はね出し部材)・・・発泡系材料、シリコン系ゴム、天然ゴム系、ウレタン系、またそれぞれの硬度や導電性、耐溶剤性、厚み選定など

・プレス設定・・・下死点、加工スピード、型の設置方法など

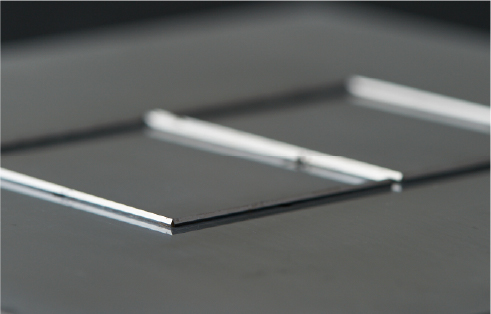

・当て板・・・樹脂物(PET、PP、ウレタンなど)、ステンレス板など

※それぞれが作用し合うため最適な加工条件を決めることは簡単ではありません。

弊社はこれまで長年培ってきた抜型の製造技術と抜き加工のノウハウにより、ご提案が可能です。

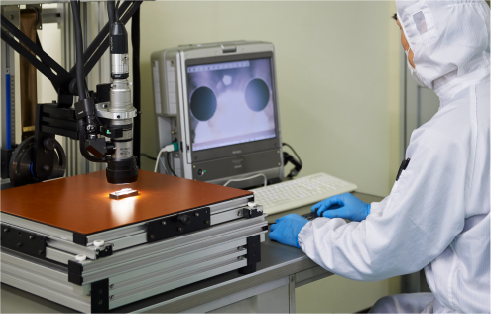

品質確認や加工条件検討に必要な各種測定機も取り揃えております。

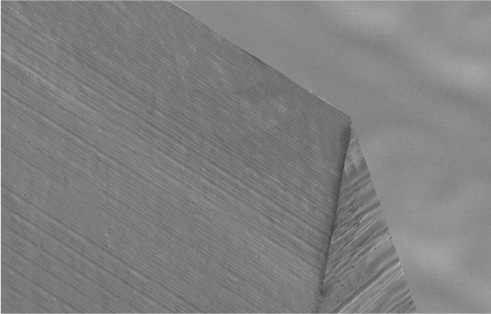

・マイクロスコープ(最大×1000)拡大写真

・表面粗さ検査・寸法測定

・電子顕微鏡(SEM)

・抜き荷重測定

・非接触三次元表面形状測定機

特にプレス設備からの検討において抜き荷重の測定は必ず必要になり、特に機種選定ミス(荷重不足)は後戻りができない重要な要素です。

(荷重測定結果をグラフで作成できます。色種別はスポンジゴムによる違いです。)

必要に応じ報告書の作成も可能です。

お困りごとがあれば、まずは一度お声がけ頂ければ幸いです。